Piastrelle

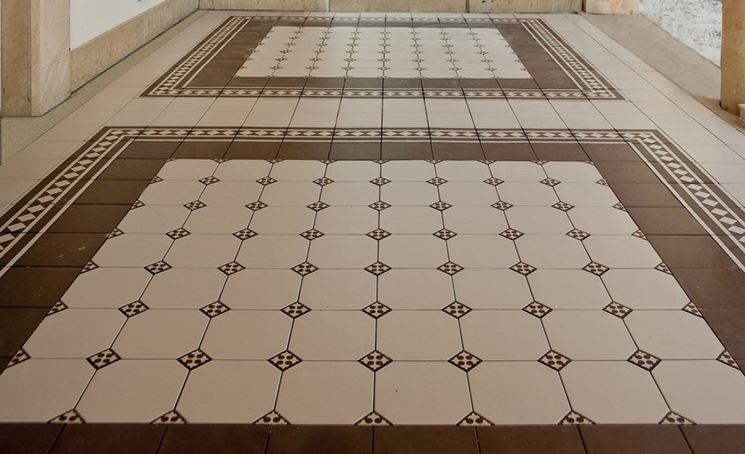

Che cosa sono le piastrelle per casa

Come scegliere le piastrelle per i pavimenti di casa

La classificazione delle piastrelle avviene in base alla porosità della superficie, ai livelli di scivolosità e alla loro resistenza all'abrasione. Quest'ultima caratteristica tecnica viene calcolata in PEI e misura la resistenza al calpestio e allo sfregamento dello strato di smalto superficiale. La scala dei valori va da 0 a 5. Invece la capacità di attrito indica la resistenza di un corpo allo scivolamento. Per garantire la sicurezza delle persone che camminano sulla pavimentazione le piastrelle vengono sottoposte a vari trattamenti che rendono la superficie non completamente liscia. Per questo si dice che gli elementi sono levigati, granulati oppure bocciardati. Infine la cottura in forno ad alte temperature garantisce la resistenza delle piastrelle agli agenti atmosferici, ai solventi chimici e agli urti. L'impasto di argilla, in base alla tipologia, viene cotto per 30-60 minuti a una temperatura compresa tra i 1060 e i 1220°C.

La classificazione delle piastrelle avviene in base alla porosità della superficie, ai livelli di scivolosità e alla loro resistenza all'abrasione. Quest'ultima caratteristica tecnica viene calcolata in PEI e misura la resistenza al calpestio e allo sfregamento dello strato di smalto superficiale. La scala dei valori va da 0 a 5. Invece la capacità di attrito indica la resistenza di un corpo allo scivolamento. Per garantire la sicurezza delle persone che camminano sulla pavimentazione le piastrelle vengono sottoposte a vari trattamenti che rendono la superficie non completamente liscia. Per questo si dice che gli elementi sono levigati, granulati oppure bocciardati. Infine la cottura in forno ad alte temperature garantisce la resistenza delle piastrelle agli agenti atmosferici, ai solventi chimici e agli urti. L'impasto di argilla, in base alla tipologia, viene cotto per 30-60 minuti a una temperatura compresa tra i 1060 e i 1220°C.

-

Mattonelle cucina

Le mattonelle cucina generalmente sono piastrelle in bicottura, poiché non devono sorreggere carichi pesanti come quelle in monocottura, più resistenti ed ideali per la pavimentazione. Prima di scegli...

Le mattonelle cucina generalmente sono piastrelle in bicottura, poiché non devono sorreggere carichi pesanti come quelle in monocottura, più resistenti ed ideali per la pavimentazione. Prima di scegli... -

Piastrelle in cemento per esterno

Le piastrelle in cemento per esterno sono generalmente composte da un duplice strato; la parte superiore è ricavata mescolando del cemento bianco con materiali inerti come il pietrisco o la sabbia, qu...

Le piastrelle in cemento per esterno sono generalmente composte da un duplice strato; la parte superiore è ricavata mescolando del cemento bianco con materiali inerti come il pietrisco o la sabbia, qu... -

Piastrelle di cemento

Le piastrelle di cemento sono generalmente di due tipologie. Alcune, infatti, constano di un unico strato formato da cemento amalgamato con dei materiali inerti come il pietrisco; altre derivano dalla...

Le piastrelle di cemento sono generalmente di due tipologie. Alcune, infatti, constano di un unico strato formato da cemento amalgamato con dei materiali inerti come il pietrisco; altre derivano dalla... -

Piastrelle economiche

Le piastrelle rappresentano la base di una casa e di qualsiasi edificio. Esposte all'usura e all'utilizzo quotidiano, sono molto importanti e richiedono una particolare attenzione anche per quel che c...

Le piastrelle rappresentano la base di una casa e di qualsiasi edificio. Esposte all'usura e all'utilizzo quotidiano, sono molto importanti e richiedono una particolare attenzione anche per quel che c...

Quali sono i tipi di piastrelle in ceramica

In commercio si trovano tanti tipi diversi di piastrelle in ceramica, con differenti gradi di resistenza fisica e meccanica. Ad esempio i moduli in cotto hanno un colore variabile che va dal rosso intenso al bianco e una pasta molto porosa. Invece la ceramica propriamente detta può essere in monocottura oppure in bicottura: nel primo caso il supporto viene cotto in forno insieme allo smalto a 1170-1200°C. Si tratta di una soluzione a basso costo, mentre la tecnica della bicottura risulta più pregiata. I moduli vengono sottoposti a due cicli di cottura: prima si cuoce il supporto e successivamente si applica lo smalto per la seconda cottura. Molto resistenti sono le piastrelle in gres porcellanato: la tipologia smaltata è un'evoluzione della monocottura, mentre quella in massa viene ottenuta con la pressatura. In ogni caso possono essere in tanti colori e texture a seconda della composizione dell'impasto.

In commercio si trovano tanti tipi diversi di piastrelle in ceramica, con differenti gradi di resistenza fisica e meccanica. Ad esempio i moduli in cotto hanno un colore variabile che va dal rosso intenso al bianco e una pasta molto porosa. Invece la ceramica propriamente detta può essere in monocottura oppure in bicottura: nel primo caso il supporto viene cotto in forno insieme allo smalto a 1170-1200°C. Si tratta di una soluzione a basso costo, mentre la tecnica della bicottura risulta più pregiata. I moduli vengono sottoposti a due cicli di cottura: prima si cuoce il supporto e successivamente si applica lo smalto per la seconda cottura. Molto resistenti sono le piastrelle in gres porcellanato: la tipologia smaltata è un'evoluzione della monocottura, mentre quella in massa viene ottenuta con la pressatura. In ogni caso possono essere in tanti colori e texture a seconda della composizione dell'impasto.

Quali sono le tecniche di posa delle piastrelle

Esistono diverse tecniche di messa in posa delle piastrelle: la soluzione fresco su fresco è quella tradizionale, tuttavia ormai è stata in parte sostituita da altri metodi. Innanzitutto si stende un letto di magrone, cioè un impasto di sabbia, acqua e cemento abbastanza umido. Quindi si comprime e si livella la superficie per poi applicare una spolverata di cemento. A questo punto si bagnano e si posano le piastrelle, livellandole e versandovi sopra un po' d'acqua. Si tratta di un accorgimento che facilita l'assestamento e la presa della pavimentazione in quanto l'acqua viene assorbita dall'impasto secco e lo rende più legante. Infine si effettua il livellamento finale e si riempiono le fughe tra le mattonelle. In genere si impiega per questa procedura la boiacca, un impasto di calce oppure cemento allo stato semi-liquido. Invece al giorno d'oggi è più diffusa la posa della piastrella al massetto utilizzando prodotti leganti specifici.

Esistono diverse tecniche di messa in posa delle piastrelle: la soluzione fresco su fresco è quella tradizionale, tuttavia ormai è stata in parte sostituita da altri metodi. Innanzitutto si stende un letto di magrone, cioè un impasto di sabbia, acqua e cemento abbastanza umido. Quindi si comprime e si livella la superficie per poi applicare una spolverata di cemento. A questo punto si bagnano e si posano le piastrelle, livellandole e versandovi sopra un po' d'acqua. Si tratta di un accorgimento che facilita l'assestamento e la presa della pavimentazione in quanto l'acqua viene assorbita dall'impasto secco e lo rende più legante. Infine si effettua il livellamento finale e si riempiono le fughe tra le mattonelle. In genere si impiega per questa procedura la boiacca, un impasto di calce oppure cemento allo stato semi-liquido. Invece al giorno d'oggi è più diffusa la posa della piastrella al massetto utilizzando prodotti leganti specifici.

Come posare le piastrelle sul massetto asciutto

La tecnica di posa delle piastrelle più recente prevede di applicare gli elementi modulari sul massetto, fondo solido, stagionato e asciutto. Al tempo stesso si utilizzano distanziatori appositi per avere fughe uniformi e proporzionate al tipo e al formato della piastrella. Si tratta di strumenti a T oppure a croce realizzati in materiale plastico rigido. Il loro spessore è variabile, così da poter soddisfare tutte le esigenze: quelli più alti vengono rimossi prima di riempire le fughe. Invece quelli più schiacciati vengono incorporati all'interno della pavimentazione e nascosti alla vista applicando uno strato di stucco. Impiegando questa tecnica si evita che in qualche punto il rivestimento non faccia presa. Si tratta di una procedura più sicura perché si usano speciali adesivi più elastici e tenaci rispetto al cemento. Questa tecnica è particolarmente consigliata per le piastrelle in gres porcellanato e le fughe sono riempite con miscele in polvere. Questi prodotti possono avere colori e granulometrie differenti e la loro impermeabilità ed elasticità può essere migliorata aggiungendo additivi alla composizione.

Piastrelle: Come si esegue il taglio

Quando si posano le piastrelle in ceramica può essere necessario tagliarle per poterle adattare alle proprie esigenze. Infatti può capitare che si abbia bisogno di un modulo più piccolo per terminare la fila. Questo avviene anche quando si segue il perimetro dei muri. Il taglio può essere effettuato con due metodi: quando si ha a che fare con piastrelle molto dure si utilizza una macchina specifica dotata di disco diamantato oppure una smerigliatrice portatile. Questo apparecchio, tuttavia, produce molta polvere perché lavora a secco ed è fondamentale per eseguire tagli curvi. La macchina fissa, invece, si caratterizza per lavorare a umido. Per le piastrelle poco spesse e a bassa durezza è sufficiente usare un apposito strumento per fare un'incisione lungo la linea di rottura tracciata. Quindi si esercita una certa pressione per spezzare in due il modulo.

Quando si posano le piastrelle in ceramica può essere necessario tagliarle per poterle adattare alle proprie esigenze. Infatti può capitare che si abbia bisogno di un modulo più piccolo per terminare la fila. Questo avviene anche quando si segue il perimetro dei muri. Il taglio può essere effettuato con due metodi: quando si ha a che fare con piastrelle molto dure si utilizza una macchina specifica dotata di disco diamantato oppure una smerigliatrice portatile. Questo apparecchio, tuttavia, produce molta polvere perché lavora a secco ed è fondamentale per eseguire tagli curvi. La macchina fissa, invece, si caratterizza per lavorare a umido. Per le piastrelle poco spesse e a bassa durezza è sufficiente usare un apposito strumento per fare un'incisione lungo la linea di rottura tracciata. Quindi si esercita una certa pressione per spezzare in due il modulo.

COMMENTI SULL' ARTICOLO