Cemento

Il clinker

| CEMENTO RAPIDO LAMPOCEM MAPEI, CONFEZIONE 5 KG Prezzo: in offerta su Amazon a: 10€ |

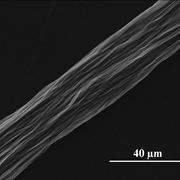

Idratazione del cemento

Nella fabbricazione dei cementi, siano essi a lenta o rapida presa, le materie prime opportunamente essiccate, vengono frantumate e macinate e successivamente cotte in forni statici o rotativi, con processo continuo, per l'ottenimento del clinker. Immagazzinato in sili e poi finemente macinato, il clinker viene corretto con l'aggiunta di piccole quantità di gesso cotto o crudo che rallentano il tempo di presa. Il prodotto macinato viene infine raccolto in silos per essere insaccato e messo in commercio. Il clinker addizionato di acqua genera una pasta cementizia plastica e lavorabile. Con l'evaporazione dell'acqua la plasticità e la lavorabilità diminuiscono ed ha inizio il processo di presa con successivo ciclo di indurimento. L'assorbimento dell'acqua promuove l'idratazione degli alluminati e dei silicati presenti nel cemento da cui dipende la resistenza meccanica della malta. Con l'idratazione degli alluminati e la simultanea aggiunta di gesso si ha la formazione dell'ettringite che ritarda il processo e garantisce la plasticità del prodotto per la formazione di un ambiente sorta di gel cementizio.

Nella fabbricazione dei cementi, siano essi a lenta o rapida presa, le materie prime opportunamente essiccate, vengono frantumate e macinate e successivamente cotte in forni statici o rotativi, con processo continuo, per l'ottenimento del clinker. Immagazzinato in sili e poi finemente macinato, il clinker viene corretto con l'aggiunta di piccole quantità di gesso cotto o crudo che rallentano il tempo di presa. Il prodotto macinato viene infine raccolto in silos per essere insaccato e messo in commercio. Il clinker addizionato di acqua genera una pasta cementizia plastica e lavorabile. Con l'evaporazione dell'acqua la plasticità e la lavorabilità diminuiscono ed ha inizio il processo di presa con successivo ciclo di indurimento. L'assorbimento dell'acqua promuove l'idratazione degli alluminati e dei silicati presenti nel cemento da cui dipende la resistenza meccanica della malta. Con l'idratazione degli alluminati e la simultanea aggiunta di gesso si ha la formazione dell'ettringite che ritarda il processo e garantisce la plasticità del prodotto per la formazione di un ambiente sorta di gel cementizio.

-

Pavimento autolivellante

Se si vuole sostituire il rivestimento del pavimento senza dover rimuovere quello esistente, la soluzione migliore è quella di adottare una miscela autolivellante. Infatti, aggiungere un rivestimento ...

Se si vuole sostituire il rivestimento del pavimento senza dover rimuovere quello esistente, la soluzione migliore è quella di adottare una miscela autolivellante. Infatti, aggiungere un rivestimento ... -

Ancoraggio chimico

L'ancoraggio chimico è un procedimento basato sull'idea di fissare una barra metallica ad una muratura in cemento mediante una particolare colla rigida, invece che per incastro o attrito. Le resine ut...

L'ancoraggio chimico è un procedimento basato sull'idea di fissare una barra metallica ad una muratura in cemento mediante una particolare colla rigida, invece che per incastro o attrito. Le resine ut... -

Cemento armato

Il cemento armato, conosciuto anche con il nome di calcestruzzo armato, è il materiale essenziale con cui si realizzano le opere civili. Le abitazioni moderne si ergono su di esso, dato che le fondame...

Il cemento armato, conosciuto anche con il nome di calcestruzzo armato, è il materiale essenziale con cui si realizzano le opere civili. Le abitazioni moderne si ergono su di esso, dato che le fondame... -

Mattonelle in cemento

Le caratteristiche delle mattonelle in cemento comprendono, prima di tutto, una notevole durezza ed un'alta resistenza ai carichi. Inoltre il materiale resiste bene all'abrasione e quello di ottima qu...

Le caratteristiche delle mattonelle in cemento comprendono, prima di tutto, una notevole durezza ed un'alta resistenza ai carichi. Inoltre il materiale resiste bene all'abrasione e quello di ottima qu...

| Fermit, Malta refrattaria, 3 kg in un secchio Prezzo: in offerta su Amazon a: 15,17€ |

Presa e indurimento del cemento

La presa del cemento comincia dopo un'ora dall'impasto e può durare fino a quattro ore nei cementi normali, fino a 6-12 ore in quelli a lenta presa e fino ad un massimo di trenta minuti in quelli a rapida presa. La rapidità di presa è data dal coefficiente di idraulicità che deve essere compreso tra 0.60 e 0.80. Il cemento a presa rapida è caratterizzato da calcari fortemente argillosi e si riconoscono generalmente per il loro colore giallastro. Hanno resistenze chimiche e fisiche di gran lunga inferiori a quelle degli altri cementi ed il loro impiego viene limitato ai soli casi in cui sia richiesto un indurimento quasi immediato. Il gel che costituisce i silicati di calcio riesce ad idratarsi solo alla periferia dei granuli di cemento, mentre più internamente questi non vengono raggiunti dall'acqua. Per tale motivo solo dopo alcuni anni dal suo confezionamento e posa in opera il cemento raggiunge il 100% della sua resistenza. La presa e l'indurimento sono processi che sviluppano notevoli quantità di calore con conseguente perdita di acqua. Le gettate di cemento prima si dilatano e poi si spaccano per il ritiro di acqua.

La presa del cemento comincia dopo un'ora dall'impasto e può durare fino a quattro ore nei cementi normali, fino a 6-12 ore in quelli a lenta presa e fino ad un massimo di trenta minuti in quelli a rapida presa. La rapidità di presa è data dal coefficiente di idraulicità che deve essere compreso tra 0.60 e 0.80. Il cemento a presa rapida è caratterizzato da calcari fortemente argillosi e si riconoscono generalmente per il loro colore giallastro. Hanno resistenze chimiche e fisiche di gran lunga inferiori a quelle degli altri cementi ed il loro impiego viene limitato ai soli casi in cui sia richiesto un indurimento quasi immediato. Il gel che costituisce i silicati di calcio riesce ad idratarsi solo alla periferia dei granuli di cemento, mentre più internamente questi non vengono raggiunti dall'acqua. Per tale motivo solo dopo alcuni anni dal suo confezionamento e posa in opera il cemento raggiunge il 100% della sua resistenza. La presa e l'indurimento sono processi che sviluppano notevoli quantità di calore con conseguente perdita di acqua. Le gettate di cemento prima si dilatano e poi si spaccano per il ritiro di acqua.

Il degrado del cemento

Una volta posto in opera il cemento può subire dei processi di degrado a causa delle caratteristiche chimiche della sua struttura microscopica o per l'effetto degli agenti ambientali che incidono sul contesto. Un eccesso di Ossido di Calcio (CaO) nella miscela cementizia può reagire con l'Anidride Carbonica (CO2) portando alla carbonatazione, e quindi alla possibile contrazione e fessurazione della pasta. L'Ossido di Magnesio (MgO), sale inorganico, se presente nel cemento può reagire con l'acqua trasformandosi in Idrossido di Magnesio (MgOH2), corrosivo per il materiale. Le temperature troppo alte aumentano la velocità di presa di un cemento poiché ne evaporano in fretta i quantitativi d'acqua. L'effetto si ripercuote sulle resistenze finali del composto. Differentemente, le temperature gelive diminuiscono la velocità di presa del cemento implicando il ricorso a quelli tardivi. Le acque dilavanti inducono la formazione di patine biologiche per la presenza di carbonati e bicarbonati di Calcio. Le acque solfatiche portano alla formazione di gesso che reagendo con gli alluminati forma ettringite, pericolosa per l’aumento di volume con possibili fessurazioni e distacchi.

Una volta posto in opera il cemento può subire dei processi di degrado a causa delle caratteristiche chimiche della sua struttura microscopica o per l'effetto degli agenti ambientali che incidono sul contesto. Un eccesso di Ossido di Calcio (CaO) nella miscela cementizia può reagire con l'Anidride Carbonica (CO2) portando alla carbonatazione, e quindi alla possibile contrazione e fessurazione della pasta. L'Ossido di Magnesio (MgO), sale inorganico, se presente nel cemento può reagire con l'acqua trasformandosi in Idrossido di Magnesio (MgOH2), corrosivo per il materiale. Le temperature troppo alte aumentano la velocità di presa di un cemento poiché ne evaporano in fretta i quantitativi d'acqua. L'effetto si ripercuote sulle resistenze finali del composto. Differentemente, le temperature gelive diminuiscono la velocità di presa del cemento implicando il ricorso a quelli tardivi. Le acque dilavanti inducono la formazione di patine biologiche per la presenza di carbonati e bicarbonati di Calcio. Le acque solfatiche portano alla formazione di gesso che reagendo con gli alluminati forma ettringite, pericolosa per l’aumento di volume con possibili fessurazioni e distacchi.

Impiego del cemento

Il cemento viene impiegato per il confezionamento di paste e malte cementizie e per la produzione del calcestruzzo. La pasta cementizia è una miscela di acqua e cemento generalmente utilizzata per iniezioni atte al consolidamento di murature o alla stabilizzazione di terreni. Si effettuano inoltre prove di laboratorio con le paste cementizie. La malta cementizia data dall'unione di cemento, acqua e sabbia è impiegata per legare materiali da costruzione e per intonaci. In quest'ultimo caso parte del cemento viene spesso sostituito con calce aerea o idraulica dando origine alle malte bastarde. Nelle malte la sabbia conferisce resistenza meccanica a compressione, limita la corrosione e favorisce il ritiro per la necessità di alte dosi di pasta legante. La malta non ha resistenza meccanica elevata ma presenta facile posa in opera. Il calcestruzzo è un conglomerato di acqua, cemento, sabbia ed inerti e costituisce un materiale da costruzione vero e proprio. La funzione degli inerti nel calcestruzzo è quella di risparmiare pasta cementizia, conferire resistenza, impedire la corrosione ed il ritiro.

Cemento normale

Il cemento Portland o cemento idraulico normale è il prodotto ottenuto con la cottura di marne naturali o di mescolanze di calcare e di materie argillose. E' un cemento a lenta presa di colore grigio. Oltre al cemento Portland sono considerati normali anche i cementi pozzolanici e di altoforno. I primi si ottengono per miscela di clinker e pozzolana (materiale di origine vulcanica) mentre i secondi dall'unione di clinker e loppe basiche d'alto forno. Questi cementi si accomunano per le elevate resistenze, per un periodo di stagionatura pari a 28 giorni, per l'inizio della presa (non prima dei 45 minuti) ed il suo termine (non dopo le 12 ore). Si hanno tre classi di cemento (normale 325, ad alta resistenza 425 e ad alta resistenza e rapido indurimento 525) determinate sulla base della resistenza a compressione a 7 giorni e dopo 28 giorni dalla posa in opera. I leganti sopra elencati devono possedere determinati requisiti chimici e fisici al fine di rispondere idoneamente ai carichi di rottura a trazione, compressione e tagli imposti per normativa.

COMMENTI SULL' ARTICOLO